Die EcoStretchRoll - eine neue hocheffiziente Breitstreckwalze für Medien wie Folie, Vlies, Textil oder Papier

ESR - Anwendungsfall prüfen TraceParts-Konfigurator

Die EcoStretchRoll ist eine völlig neue Art der Breitstreckwalze. Entwickelt und erprobt wurde sie durch den Erfinder der Bürstenbreitstreckwalzen. Ziel der Neuentwicklung war es, bisherige Systeme deutlich zu verbessern. Dies geschieht durch Präzisions-Gummiringe, die durch erteilte Patente abgesichert sind. Diese Gummiringe bestehen aus vielen Einzelspreizelementen, die ein exzellentes Spreizverhalten bereits bei geringer Umschlingung ohne jeglichen Antrieb oder Justierung an der Walze sicherstellen. Auf der Breitstreckwalze sind diese Gummiringe so montiert, dass sie in Spreizrichtung von der Mitte nach außen gerichtet sind.

Jeder Präzisions-Gummiring besteht je nach Durchmesser aus 20, 30, 36 oder 40 Einzelspreizelementen, welche völlig unabhängig voneinander arbeiten. Ein einzelnes Spreizelement wiegt lediglich 0,5 Gramm und reagiert somit sehr schnell auf jeden Warendruck. Durch eine spezielle geschützte Formgebung der Spreizelemente entsteht automatisch eine kontrollierte Neigungsbewegung in Richtung Walzenrand.

Die Vorteile der EcoStretchRoll

- spreizt selbst Medien mit Schichtstärken < 5 µm

- im Durchmesser 60, 110 mm, 130 mm, 150 mm erhältlich (Walzenkern 40, 80, 100 bzw. 120 mm)

- kein funktionsloser Mittelbereich

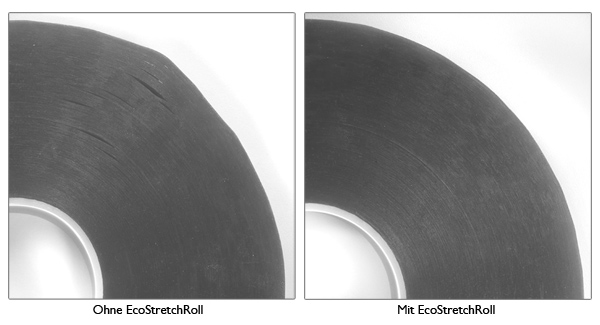

- schonende, markierungsfreie und effektive Spreizung

- spreizt, sobald Spreizpotential vorhanden ist

- kein Fremdantrieb erforderlich; die Breitstreckwalze wird von der Warenbahn angetrieben

- universell einsetzbar, z. B. als Alternative zu einer Umlenkwalze

- ozonbeständig

- einsetzbar für Mehrfachnutzen

- je nach Durchmesser lediglich 0,8 kg, 2 kg, 2,3 kg bzw. 3,1 kg Zusatzgewicht pro Meter

- erhältlich aus TPE und Silikon

Anwendungsbeispiele aus der Praxis:

Beispiel 1

VITO Irmen GmbH & Co. KG, Remagen

Auf der hier gezeigten Klebstoffbeschichtungsanlage produziert VITO Irmen einseitig und doppelseitig selbstklebende Dichtbänder. In diesem Beispiel besteht das Endprodukt aus mehreren Komponenten, die faltenfrei in den Spalt zwischen zwei Kaschierwalzen geführt werden müssen. In der Kaschierstation wird eine Bahn aus 8 mm dickem PE-Weichschaum mit einer 15 µm dicken PET-Folie zusammengeführt. Letztere ist bereits beidseitig mit Klebstoff beschichtet; dabei ist eine der Klebstoffseiten mit einer silikonisierten Schutzfolie abgedeckt. Der schichtweise Aufbau des Fertigprodukts ist also: Weichschaum, Kaschierklebstoff, PET-Folie, Objektklebstoff, Abdeckfolie. Mit Hilfe des Kaschierklebstoffs (ein Dispersions-Acrylat) wird die PET-Folie als Zugverstärkung fest auf den Weichschaum aufkaschiert.

Um den mehrlagigen Verbund aus Kaschierklebstoff, PET-Folie, Objektklebstoff und Abdeckfolie faltenfrei in den Kaschierspalt zu führen, wurde eine zuvor verwendete Breitstreckwalze anderer Bauart durch eine EcoStretchRoll von Dreckshage ersetzt. Die technische Herausforderung war in dieser Maschine der sehr kleine Umschlingungswinkel von nur etwa 10 Grad. Da die EcoStretchRoll infolge ihrer Wirkungsweise bereits bei kleinsten Umschlingungswinkeln und sogar schon bei nur tangentialer Berührung eine auf die Warenbahn von der Mitte nach außen wirkende Axialkraft erzeugt und damit eine Breitstreckwirkung erzielt, ist das Ergebnis ein durchgängig faltenfreies Endprodukt zur Zufriedenheit des Kunden.

Beispiel 2

An dieser Position wurde eine Breitstreckwalze durch eine EcoStretchRoll ersetzt. Eingebaut wurde sie in einem Wendestangensystem zwischen den beiden Wendestangen. Bei dem zu verarbeitenden Medium handelt es sich um eine 60µm dicke Siebenschichtfolien (Barrierefolien). Die Folienbreite beträgt 1400 mm und wird mit 70 m/min. gefahren.

In dieser Einbauposition sind die Anforderungen an die Breitstreckwalze sehr hoch. Nur mit der EcostretchRoll war laut Kundenbericht bei allen Breiten eine faltenfreie Produktion möglich!

Beispiel 3

In diesem Video sieht man eine EcoStretchRoll eingebaut in einer Double Bubble Extrusionsanlage. Gestreckt wird eine 50µm dicke biaxial gereckte Barrierefolie. Die Folienbreite beträgt 300 mm und wird mit 30 m/min. gefahren.

Aufgrund des Herstellprozesses ist die Folie schwierig faltenfrei zu fahren, mit der EcostretchRoll bestehen hier keinerlei Probleme.

Beispiel 4

INNO Tape GmbH, Alfeld (Leine)

Die EcoStretchRoll der Firma DRECKSHAGE wird in unterschiedlichsten Anwendungen, bei unterschiedlichsten Materialien eingesetzt. Anwender können sowohl Folien sowie Nonwovens, Textilien oder Papier mit der gleichen Breitstreckwalze produzieren und verarbeiten. Über den erfolgreichen Einsatz der EcoStretchRoll berichtet Herr Tschorn von Firma INNO Tape GmbH.

Breitstreckwalze EcoStretchRoll eingesetzt von INNO TAPE GmbH, Alfeld (Leine)

Als Konverter beziehen wir selbstklebende Materialien von bekannten Herstellern und verarbeiten diese nach den Anforderungen unserer Kunden weiter.

Um ein einwandfreies Endergebnis zu erzielen, müssen alle zu verarbeitenden Materialien perfekt vorbereitet werden. An einer unserer Wickelmaschinen bereiten wir ein Klebeband mit Träger für den Schneidprozess vor. Dieses wird nach Kundenwunsch auf eine spezifische Länge gewickelt. "In der Vergangenheit stießen wir mit einem Material immer wieder auf Probleme. Die mangelhafte Wicklung durch unseren Lieferanten war für unsere Prozesse nicht ausreichend. Dies machte sich jedoch leider erst nach dem Schneiden anhand von Lufteinschlüssen und teleskopierten Rollen bemerkbar. Unser Kunde konnte Rollen mit diesem Fehlerbild nicht verarbeiten."

Um ein besseres Endergebnis zu erzielen, musste das Material vorher umgewickelt werden. Klar war jedoch auch, dass dies allein nicht ausreichen würde, um die Luft ohne Faltenbildung aus dem Material zu bekommen.

Hier unterstützte uns Firma DRECKSHAGE und lieferte in kürzester Zeit eine EcoStretchRoll in der passenden Breite, die einfach und unkompliziert in die Anlage integriert werden konnte. Einwandfrei gewickelte Rollen ohne Lufteinschüsse waren das Ergebnis.

Da von nun an auch andere Züge eingesetzt werden können, haben wir jetzt eine optimale Wickelqualität und daraus resultierend ein perfektes Endergebnis nach dem Schneiden.

René Tschorn

(Produktionsprozessentwicklung, INNO TAPE GmbH)